|

Ochrona katodowa Ochrona katodowa – jedna z elektrochemicznych metod ochrony metali przed korozją elektrochemiczną, która polega na tym, że do chronionej konstrukcji dołącza się zewnętrzną anodę. Powierzchnia chronionego metalu staje się katodą – elektrodą, na której zachodzą reakcje redukcji depolaryzatora, a nie zachodzi utlenianie metalu, czyli jego korozja[2][3][4]. Przebieg reakcji katodowych można wywołać, opcjonalnie:

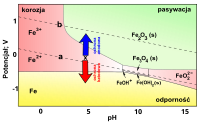

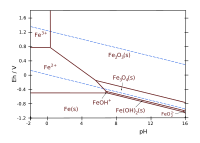

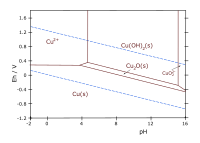

Podstawy fizykochemiczneWykresy Pourbaix  i zasada ochrony elektrochemicznej  Środowisko umowne: brak innych anionów poza OH–, stężenie jonów 0,001 mol/kg wody, temperatura 25 °C[5]      Fizykochemiczne podstawy metod elektrochemicznej ochrony metali przed korozją formułuje:

Graficzną ilustracją równowag termodynamicznych są np. wykresy Pourbaix, sporządzane w układzie współrzędnych potencjał–pH. Na tych wykresach jest określane położenie obszarów termodynamicznej trwałości[7][8]:

Metal, którego stan określa punkt leżący w obszarze korozji, można ochraniać zmieniając jego potencjał elektryczny i kwasowość środowiska. Różnica między potencjałem elektrody w stanie równowagi i potencjałem w zamkniętym ogniwie galwanicznym jest nazywana nadnapięciem lub nadpotencjałem. W pracującym ogniwie (układ oddalony od stanu równowagi) elektrody ulegają polaryzacji – potencjał katody zmniejsza się, a potencjał anody wzrasta, tym bardziej im większa jest gęstość prądu, związana z szybkością odpowiednich reakcji elektrodowych (nadnapięcie aktywacyjne) oraz z szybkością dyfuzji substratów i produktów tych reakcji (polaryzacja stężeniowa). Ustala się stan równowagi dynamicznej. Zależności potencjałów elektrod od gęstości prądu są przedstawiane na wykresach Evansa[7][8]. Natężenie prądu, płynącego w nie zasilanym z zewnątrz obwodzie ochronnym (ochrona galwaniczna), jest proporcjonalne do szybkości roztwarzania się protektora. Efektywność uzyskiwania prądu ochronnego zależy od rodzaju użytego materiału (sprawność protektora). Jeżeli obwód jest zasilany z zewnątrz, np. z prostownika (ochrona elektrolityczna), informacje o potencjałach równowagowych i mechanizmach polaryzacji pozwalają ustalać, jakie wartości gęstości prądu ochronnego gwarantują przesunięcie potencjału chronionej konstrukcji poza obszar korozji. W czasie obliczeń wykorzystuje się wyniki badań rezystancji (R) środowiska, w którym znajduje się konstrukcja i anody ochronne (np. grunt, woda morska, woda słodka)[1][3][4][9]. Ochrona katodowa elektrolityczna Ochrona rurociągów podziemnych lub podwodnych polega na zastosowaniu zewnętrznego źródła napięcia (prostownik) i anod ochronnych, rozmieszczonych w pobliżu (zamknięcie obwodu elektrycznego przez elektrolit)[1][10] Materiały i urządzeniaW układach ochrony katodowej elektrolitycznej, są używane trwałe anody ochronne („uziomy”), połączone przewodami elektrycznymi z dodatnim biegunem prostownika. Chroniona konstrukcja jest łączona z biegunem ujemnym. Obwód elektryczny zamyka elektrolit (np. roztwory glebowe). Do ochrony metalowych instalacji w gruncie są stosowane prostowniki o napięciu wyjściowym 50 V, a w wodzie morskiej – 24 V[10]. Anody ochronne są wykonywane z takich materiałów, jak[1]:

Elektrody są umieszczane w zasypce z koksiku węglowego lub ponaftowego, co zwiększa ich trwałość i zmniejsza własną rezystancję. Poza elektrycznym obwodem prądowym (polaryzującym) stosuje się obwód kontrolny („potencjałowy”). W jego skład wchodzi elektroda odniesienia (np. Cu/CuSO4 nas.) i miliwoltomierz, włączony w system operacyjnego monitorowania wartości potencjałów na powierzchni chronionej konstrukcji. Poza pomiarami napięcia wykonuje się pomiary korozymetryczne. Polegają one na określaniu przyrostu rezystywności próbki metalu, która jest umieszczona w środowisku korozji (np. ziemi)[10]. ZastosowaniaOchrona katodowa elektrolityczna jest stosowana powszechnie, np. do ochrony:

Podstawowa ochrona rurociągów polega na stosowaniu powłok ochronnych, metalicznych, nieorganicznych lub organicznych, jedno– lub wielowarstwowych. Stosuje się powłoki o dużej rezystywności (≥1012 Ωm) i dużej wytrzymałości na przebicie prądem o wysokim napięciu (≥10 kV/mm). Nakładanie i konserwacja szczelnych i trwałych warstw to działania trudne i kosztowne. Stosowanie powłok o niższej jakości, wspomaganych elektrochemicznie – prądem polaryzacji katodowej – jest często bardziej uzasadnione ekonomicznie[1]. Ochrona katodowa galwanicznaGalwaniczna ochrona katodowa     W przypadku galwanicznej ochrony katodowej, są używane wymienne kształtki, wykonane z materiału o niskim potencjale, montowane bezpośrednio na chronionej konstrukcji. W otoczeniu styku na powierzchni chronionej zachodzą reakcje katodowe, np. redukcja tlenu. Chroniony metal nie koroduje dzięki korozji protektora. Materiały i urządzeniaAnody galwaniczne muszą się charakteryzować wystarczająco niskim potencjałem i brakiem tendencji do polaryzacji (małe zmiany potencjału w czasie pracy, np. wskutek osadzania się tlenków). Stosuje się np. anody magnezowe, cynkowe, aluminiowe. Do czystych metali są wprowadzane dodatki stopowe, zmniejszające skłonność do pasywacji i szybkość korozji własnej oraz zwiększające równomierność roztwarzania. Do magnezu dodawany jest np. mangan, co obniża potencjał elektrody[1]. Protektory[4]:

Do ochrony instalacji ze stopów miedzi stosuje się protektory ze stali węglowej[4]. Potencjały korozyjne anod magnezowych wynoszą ok. 1,5 do -1,7 V względem elektrody odniesienia Cu/nasyc. CuSO4. W obwodzie ochronnym osiągane jest napięcie 0,6–0,8 V. Anody są umieszczane w gruncie w workach, zawierających aktywator, czyli mieszaninę bentonitu (20% obj.), gipsu (75%) i siarczanu sodu (5%). Bentonit z siarczanem sodu są wprowadzane w celu utrzymania właściwej wilgotności i rezystancji otoczenia anody, gips poprawia równomierność roztwarzania. Ochrona galwaniczna wymaga odizolowania chronionej konstrukcji od wszystkich instalacji uziemionych. Jest to niemal niewykonalne w sytuacji baz paliw, w których wszystkie urządzenia są zwykle połączone systemem instalacji odgromowej i nie izolowanymi rurociągami[1]. ZastosowaniaOcena możliwości zastosowania ochrony galwanicznej jest trudna - wymaga rozpatrzenia wielu informacji na temat konstrukcji instalacji oraz cech środowiska pracy (np. rezystancja i jej zmienność; wilgotność i pH gruntu, zasolenie wody, obecność prądów błądzących i instalacji odgromowych)[1][4][10]. W odniesieniu do instalacji eksploatowanych w gruncie metoda jest stosowana, gdy mają one niewielkie wymiary (np. zbiorniki paliw w gruncie lub w kopcach ziemnych), są dobrze izolowane i znajdują się w środowisku o małej rezystancji. Znaczenie wymienionych ograniczeń maleje w miarę wzrostu jakości stosowanych powłok ochronnych (powłoki dobrze izolujące i trwałe umożliwiają stosowanie mniejszych wartości prądu ochronnego. Nawet w gruncie o wysokiej rezystywności 100-200 Ωm niezbędną gęstość prądu ochronnego można osiągnąć przy użyciu niewielu anod galwanicznych[1]. Anody galwaniczne nie nadają się, ze względu na duże zapotrzebowanie prądu, do ochrony dużych instalacji, które[1]:

na przykład do ochrony orurowania otworów wiertniczych lub dużych zbiorników paliwowych (>500m3) o osi pionowej, które zwykle nie są izolowane, a są połączone z siecią odgromową i siecią nie izolowanych rurociągów[1]. Rurociągi i zbiorniki o osi poziomej i niewielkiej pojemności (do 50m3 dla paliw płynnych i do kilku m³ dla gazu płynnego) mogą być ochraniane galwanicznie, jeżeli[1]:

Zakres zastosowań jest rozszerzony na nowo projektowane zbiorniki podziemne i zakopcowane o większych pojemnościach (do kilkuset m³), ponieważ w ich projektach przewiduje się stosowanie powłok o zwiększonej trwałości i rezystywności oraz gwarantowanych zabezpieczeń przed kontaktem z sąsiednimi instalacjami uziemionymi[1]. Zobacz teżPrzypisy

Linki zewnętrzne

|