|

Тормозной диск

Тормозной диск или же дисковый тормозной механизм или дисковые тормоза — основной элемент дисковой тормозной системы. Предоставляющий из себя вращающаяся часть дисковой системы, к которой при помощи привода прижимаются неподвижные тормозные колодки. Выступает участником фрикционной пары трения, результатом которого является управляемое замедление транспортного средства. Тормозной диск функционально выполняет две задачи:

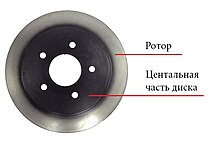

Конструкция тормозного дискаТормозной диск автомобиля состоит из двух частей — центральной ступичной части и рабочего полотна. В зависимости от типа, конструкция может быть либо цельнолитая, либо составная. Центральная часть диска является его основой и устанавливается непосредственно на ступицу, рабочее полотно служит опорной поверхностью для пары трения.  РоторРотор — кольцеобразная поверхность, с которой контактируют тормозные колодки в момент торможения. Это самая большая и тяжёлая деталь дискового тормоза. Обычно изготавливаются из чугуна из-за высоких показателей трения и низкого износа материала. Чтобы улучшить охлаждение, диски делают вентилируемыми. Вентилируемые диски между двумя поверхностями ротора содержат радиальные полости, по которым циркулируют потоки воздуха от центра к краям. Центральная часть дискаРотор крепится на центральную часть диска, которая, в свою очередь, крепится на ступицу колеса. Центральная часть ротора препятствует передаче тепла от тормозящей поверхности до колёсных подшипников, благодаря чему подшипники не нагреваются. Центральная часть диска делается из чугуна или более лёгких материалов, например, из алюминия.

Материалы изготовленияИсходя из базовых задач, основным материалом для производства тормозных дисков стал серый чугун с графитом пластинчатой либо вермикулярной формы. Данный сплав хорошо поддаётся механической обработке, что позволяет конструировать различной формы системы вентиляции и отвода тепла. Вторым преимуществом чугуна является хорошая теплопроводность, что важно в условиях интенсивных термических нагрузок. Альтернативой чугуну стала технология производства на основе углерода и карбидокремниевой матрицы. Как правило, такая формула содержит полимерные порошки в сочетании с усиливающими волокнами. В отличие от классического чугунного диска, композитный состав имеет значительно меньший вес, а также обладает лучшей стойкостью к механическому износу[источник не указан 1608 дней]. В нормальных условиях эксплуатации ресурс такого диска может составлять 300—350 тысяч километров. Учитывая высокую стоимость технологии, керамические тормозные диски устанавливаются на спортивные версии автомобилей. Типы дисковКонструктивно тормозные диски делятся на три типа:

Требуемый тип тормозного диска определяется разновидностью тормозной системы конкретной модели авто. Виды дисковКаждый тип тормозного диска может быть модифицирован производителем, без внесения изменений в конструкцию. Данные модификации допустимы регламентом ECE R90.

Интеграция в колёсные пары трамваев и ЖД техникиПо мере развития дисковых тормозов и дальнейшего их распространения на трамваях и ЖД технике тормозные диски стали становиться частью колёсных пар, располагаясь как на внешней, так и на внутренней её части. Они могут быть расположены как симметрично, так и несимметрично. Рабочие характеристикиК рабочим характеристикам тормозных дисков можно отнести

ИзносДиски работают 100—150 тысяч километров при спокойном вождении. При резком и агрессивном вождении срок сокращается до 30-40 тысяч. Минимальная толщина тормозных дисков указывается на тормозном диске. Износ проверяют штангенциркулем. Максимальный износ составляет 2-3 мм от начальной толщины диска. Ширина трещин и сколов — не больше 0, 01 мм. Если ширина трещин и сколов больше, диски следует заменить. Температурный режимТорможение — краткий по времени и быстро изменяющийся процесс. Поэтому часто невозможно достичь идеального контакта. Для моделирования и изучения процессов торможения пользуются неидеальной моделью.[2] По этой модели, между диском и колодками находятся посторонние частицы. Фрикционный материал тормозной колодки принимает на себя кинетическую энергию крутящегося тормозного диска и истирается. Кинетическая энергия переходит в тепловую и передаётся диску через посторонние частицы. Это приводит к разнице температур между поверхностями диска и колодок. Поэтому более холодный диск может принимать образуемое в колодках тепло. Количество тепла, вырабатываемого в колодках, зависит от скорости движения и веса автомобиля, и от силы нажатия на педаль. Обычная остановка пассажирского автомобиля с 60 км/ч нагревает диск до 150 ºC. Резкие торможения гоночного автомобиля повышают температуру диска до 800 ºC за доли секунды.[3] Кремниевая лава, которая течёт из вулканов Тихоокеанского огненного кольца, имеет такую же температуру. Температурный режим тормозных дисков:

Геометрические параметрыДиаметр ротора измеряется по внешнему диаметру, а ширина — по общей толщине между контактными поверхностями. Размер контактирующей с колодками поверхности ротора зависит от диаметра диска. Производители стремятся сделать диски как можно более лёгкими и маленькими, увеличивая тормозную мощность за счёт улучшения тормозных характеристик. Вентилируемый ротор всегда шире, чем сплошной. См. такжеЛитература

Примечания |