Essai au brouillard salin

|

Read other articles:

Edgard MaxenceEdgard MaxenceLahir1871Nantes, PrancisMeninggal1954La Bernerie-en-Retz, PrancisKebangsaanFrenchPendidikanÉcole des Beaux-ArtsDikenal atasLukisanKarya terkenalL'âme de la forêtGayaSimbolisme Edgard Maxence (bahasa Prancis: [maksɑ̃s]; 17 September 1871 – 31 Juli 1954) adalah seorang pelukis Simbolisme berkebangsaan Prancis. Biografi Dia diajar oleh Elie Delaunay dan Gustave Moreau di École des Beaux-Arts di Paris. Dia adalah kontemporer dari Henri Evenepoel…

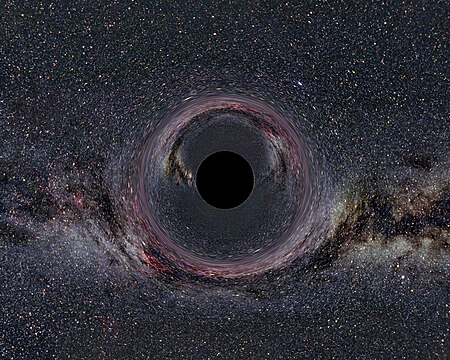

Kelengkungan ruang-waktu di sekitar Bumi yang menghasilkan gravitasi. Dalam teori relativitas umum Kelengkungan ruang waktu (bahasa Inggris: Curvature of Spacetime) adalah ruang waktu melengkung yang disebabkan oleh objek masif, dan efek lengkungan pada objek itulah yang disebut gravitasi. Jadi, secara lokal, ruang waktu melengkung di sekitar objek yang bermassa.[1] Ini juga dapat disebabkan oleh gelombang gravitasi (riak dalam ruang-waktu) dihasilkan dari peristiwa astrofisika seperti t…

English professional rugby league club Hull Kingston RoversClub informationFull nameHull Kingston Rovers Rugby Football ClubNickname(s)The RobinsRoversKRShort nameHull KRColoursRed and whiteFounded1882; 142 years ago (1882) (as Kingston Amateurs)Websitehullkr.co.ukCurrent detailsGround(s)Craven Park (12,225)ChairmanPaul SewellCoach Willie PetersCompetitionSuper League2023 seasonRegular Season; 4thPlayoffs; Semi Finals; (lost 12-42 Vs Wigan Warriors) Current seasonUniforms Home …

Power LunchPresenterBill Griffeth(1996—kini)Sue Herera(2003—kini)Michelle Caruso-Cabrera(2002-2003)Negara asal Amerika SerikatProduksiDurasi120 menit (2 jam)Rilis asliJaringanCNBCRilis1996 –sekarang Power Lunch adalah program berita bisnis yang ditayangkan antara pukul 12:00 - 14:00 di CNBC dengan pembawa acara Bill Griffeth dan Sue Herera. Segmen Saat ini Halftime Report: Di segmen ini, pegengan atau kehilangan sektor perdagangan hari ini disorot. CNBC 101: Bob Pisani mempersemb…

В Википедии есть статьи о других людях с фамилией Дойл. Артур Конан Дойлангл. Arthur Conan Doyle Сэр Артур в 1914 году Имя при рождении англ. Arthur Ignatius Conan Doyle Дата рождения 22 мая 1859(1859-05-22)[1][2][…] Место рождения Эдинбург, Великобритания[4] Дата смерти 7 июля 1930(1930-07-07)[2]…

Artikel ini tidak memiliki referensi atau sumber tepercaya sehingga isinya tidak bisa dipastikan. Tolong bantu perbaiki artikel ini dengan menambahkan referensi yang layak. Tulisan tanpa sumber dapat dipertanyakan dan dihapus sewaktu-waktu.Cari sumber: Susila mitologi – berita · surat kabar · buku · cendekiawan · JSTOR Dalam mitologi Hindu, Susila (Dewanagari: सुशीला; ,IAST: Suśīlā, सुशीला) adalah anak Srikandi, k…

2010 studio album by JornDioStudio album by JornReleased2 July 2010 (Europe)27 July 2010 (USA)RecordedEarly 2009Jailhouse Studios, DenmarkGenreHeavy metalLabelFrontiersProducerTommy HansenJorn chronology Dukebox(2009) Dio(2010) Live in Black(2011) Dio is a cover album by Jørn Lande's solo project Jorn, released in July 2010. The album was recorded as a tribute to the singer Ronnie James Dio and consists of covers of songs from Dio, Black Sabbath and Rainbow, with one original compositio…

Segitiga Terumbu Karang adalah istilah geografis untuk perairan di Indonesia, Malaysia, Papua Nugini, Filipina, Kepulauan Solomon dan Timor Leste yang kaya akan terumbu karang. Segitiga Terumbu Karang dijadikan oleh World Wildlife Fund sebagai salah satu dari prioritas utama konservasi kehidupan maritim yang diluncurkan pada tahun 2007.[1] Segitiga Terumbu Karang meliputi wilayah lebih dari 6.500.000 km², dengan lebih dari 600 spesies terumbu karang dan meliputi 75% semua spesies t…

Salted, cured fish roe pouch BottargaWhole and sliced bottargaAlternative namesBotarga, botargo, butàriga, and many othersCourseHors d'oeuvre, pasta dishesMain ingredientsFish roe Media: Bottarga Bottarga is a delicacy of salted, cured fish roe pouch, typically of the grey mullet or the bluefin tuna (bottarga di tonno). The best-known version is produced around the Mediterranean; similar foods are the Japanese karasumi and Taiwanese wuyutsu, which is softer, and Korean eoran, from mul…

Public broadcaster of the Government of Ontario This article is about the Ontario public broadcaster. For other uses, see TVO (disambiguation). Television channel TVOTypeEducational television networkCountryCanadaBroadcast areaprovince-wide OntarioStationsCICA-DT, CICO-DTHeadquartersToronto, OntarioProgrammingLanguage(s)EnglishPicture format1080i HDTVOwnershipOwnerOntario Educational Communications AuthorityParentGovernment of OntarioHistoryLaunchedSeptember 27, 1970 (53 years ago) …

ÁrnessýslaCountyCounty di IslandiaNegara IslandiaRegionSuðurlandZona waktuUTC+0 (GMT) Árnessýsla adalah sebuah county besar di barat daya Islandia. County ini memiliki luas 8.287 km². Pada tahun 2004, jumlah penduduknya sebanyak 6.778 jiwa. lbsRegion dan County di IslandiaWilayah Statistik County TradisionalWilayah Ibu KotaKjósarsýslaSemenanjung SelatanGullbringusýslaRegion BaratBorgarfjarðarsýsla · Dalasýsla · M…

Part of a series onPhilosophy Philosophy portal Contents Outline Lists Glossary History Categories Disambiguation Philosophies By period Ancient Ancient Egyptian Ancient Greek Medieval Renaissance Modern Contemporary Analytic Continental By region African Egypt Ethiopia South Africa Eastern philosophy Chinese Indian Indonesia Japan Korea Vietnam Indigenous American Aztec philosophy Middle Eastern philosophy Iranian Western American British French German Italian Russian By religion Budd…

Luigi Meda Deputato dell'Assemblea Costituente, IGruppoparlamentareDemocratico Cristiano CollegioCollegio Unico Nazionale Incarichi parlamentari Membro della Commissione per la Costituzione Sottosegretario di Stato alla difesa (15/02/1948-23/05/1948) Sito istituzionale Dati generaliPartito politicoDC Titolo di studioLaurea in Giurisprudenza UniversitàUniversità degli Studi di Pavia ProfessioneAvvocato Luigi Meda (Milano, 1º luglio 1900 – Milano, 12 dicembre 1966) è stat…

Olanda SettentrionaleprovinciaNoord-Holland LocalizzazioneStato Paesi Bassi AmministrazioneCapoluogo Haarlem Commissario del ReArthur van Dijk (VVD) TerritorioCoordinatedel capoluogo52°22′49″N 4°38′26″E / 52.380278°N 4.640556°E52.380278; 4.640556 (Olanda Settentrionale)Coordinate: 52°22′49″N 4°38′26″E / 52.380278°N 4.640556°E52.380278; 4.640556 (Olanda Settentrionale) Superficie4 091,76 km² Acque interne1 430 km² …

ХристианствоБиблия Ветхий Завет Новый Завет Евангелие Десять заповедей Нагорная проповедь Апокрифы Бог, Троица Бог Отец Иисус Христос Святой Дух История христианства Апостолы Хронология христианства Раннее христианство Гностическое христианство Вселенские соборы Ни�…

Highly urbanized city in Metro Manila, Philippines This article possibly contains original research. Please improve it by verifying the claims made and adding inline citations. Statements consisting only of original research should be removed. (July 2021) (Learn how and when to remove this message) San Pedro Macati and San Pedro de Macati redirect here. For the Catholic church, see San Pedro Macati Church. Highly urbanized city in National Capital Region, PhilippinesMakatiHighly urbanized cityMa…

Ratu DamaiSebuah patung Ratu Damai berdiri di pekarangan Katedral Ratu Damai di Honolulu, Hawaii.Bunda Damai, Bunda Kami dari KedamaianDihormati diGereja Katolik RomaTempat ziarahKatedral Basilika Ratu Damai, Honolulu, HawaiiPesta9 Juli, 24 JanuariAtributSanta Perawan Maria, Kanak-kanak Yesus, ranting zaitun, merpatiPelindungPredamaian, Kongregasi Hati Kudus Yesus dan Maria, El Salvador, Maine, Hawaii Ratu Damai, Bunda Damai, Bunda Maria Perdamaian, adalah gelar yang diberikan kepada Santa Peraw…

يفتقر محتوى هذه المقالة إلى الاستشهاد بمصادر. فضلاً، ساهم في تطوير هذه المقالة من خلال إضافة مصادر موثوق بها. أي معلومات غير موثقة يمكن التشكيك بها وإزالتها. (ديسمبر 2018) 116° خط طول 116 غرب خريطة لجميع الإحداثيات من جوجل خريطة لجميع الإحداثيات من بينغ تصدير جميع الإحداثيات من كي�…

Pura MaospahitInformasi umumJenisPuraGaya arsitekturBaliLokasiDenpasar, IndonesiaAlamatJl. Sutomo No.6, Pemecutan Kaja, Denpasar Utara, Kota Denpasar, Bali 80231NegaraIndonesiaKoordinat8°39′14″S 115°12′36″E / 8.653794°S 115.210089°E / -8.653794; 115.210089Koordinat: 8°39′14″S 115°12′36″E / 8.653794°S 115.210089°E / -8.653794; 115.210089Desain dan konstruksiArsitekSri Kbo Iwa Pura Maospahit adalah sebuah kuil Hindu Bali atau …

Indian tabletop game For other uses, see Carom (disambiguation). CarromGenresBoard gamePlayers2–4 Tibetans playing carrom in Delhi Carrom is a tabletop game of Indian origin in which players flick discs, attempting to knock them to the corners of the board. In South Asia, many clubs and cafés hold regular tournaments. Carrom is commonly played by families, including children, and at social functions. Different standards and rules exist in different areas. The word carrom means to strike and r…